铣刀主偏角与切削厚度关系及计算

数控编程、车铣复合、普车加工、Mastercam、行业前沿、机械视频,生产工艺、加工中心、模具、数控等前沿资讯在这里等你哦

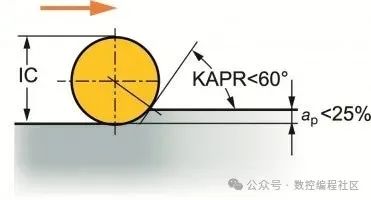

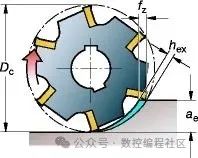

主偏角 (KAPR) 是刀片的主切削刃与工件表面之间的夹角。主偏角会影响切屑厚度、切削力和刀具寿命。

最常见的主偏角为90°、45°、10°以及圆刀片的主偏角。

对于给定的进给率fz,减少主偏角时,切屑厚度hex减少。这种切屑减薄效应使被加工材料分布于切削刃的更大部分上。

更小的主偏角还将使刀片更渐进地切入,减少径向力并保护切削刃。然而,更高的轴向力会增加工件受到的压力。

以90°主偏角铣削

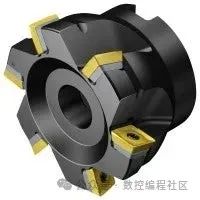

90°铣刀的主要应用范围是方肩铣。

90°铣刀主要沿进给方向产生径向力。这意味着正在加工的表面不会受到高轴向压力的作用,这在铣削结构刚性差或薄壁零件以及装夹不稳定时是有利的。

以45°主偏角铣削

45°铣刀是面铣的通用选择。它能够产生均衡的径向和轴向切削力,从而降低对机床功率的要求。

这种类型的铣刀特别适合铣削在切出时,由于过高的径向力作用于逐渐减少的材料而导致工件边缘容易崩碎的短切屑材料。

在长悬伸工况下或使用较小/刚性较差的刀柄和接口铣削时,平稳切入能够减小振动趋势。

较薄的切屑形成,使得在保持中等切削刃负荷的条件下可以采用更高的工作台进给,从而在多种应用中实现高的生产效率。

以60°-75°主偏角铣削

这些类型的铣刀是专用面铣刀,能够实现比通用面铣刀更大的切深。轴向力低于45°面铣刀,切削刃强度则优于90°铣刀。

以10°主偏角铣削

高进给铣刀和插铣刀采用10°主偏角。产生的薄切屑可确保以小切深实现非常高的每齿进给量fz,因此实现极高的工作台进给vf。

轴向切削力主要被导引向主轴并使其保持稳定。这对于长和刚性差的装夹是有利的,因其能够限制振动趋势。

这种类型的铣刀能够有效地进行3轴孔加工以及对型腔进行插铣,或在任何需要加长铣刀的情况下使用。

使用圆刀片或具有大刀尖圆弧半径的铣刀铣削

圆刀片铣刀用于通用铣削,并且能够高效地完成粗加工工序。

由于沿着长切削刃产生的切屑更薄,刀尖圆角能够提供适合高工作台进给的非常坚固的切削刃。切屑减薄效应使这些铣刀适合加工钛合金和高温合金。

随着切深ap的变化,主偏角从零变为最大90°,从而沿着刃口半径改变切削力方向,并因此改变铣削工序期间产生的压力。

铣削的最大切屑厚度

最大切屑厚度是实现可靠的高生产率铣削过程的最重要参数。只有hex值与所用的铣刀正确匹配时,才能实现有效切削。

- hex值过低时产生的薄切屑是性能差的最常见原因,这将导致低生产率。由此可能对刀具寿命和切屑成形产生负面影响

- hex值过高将使切削刃过载,从而可能导致刃口的破裂

切屑减薄效应允许使用更高的进给

由于切屑减薄效应,在以下3种情况下,可增加每齿进给量:

- 使用主偏角小于90°的直刃铣刀。

- 使用圆刀片或大圆角刀片和更小的切深ap。

- 以小径向吃刀量ae/De进行边缘铣削。

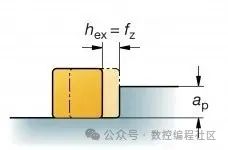

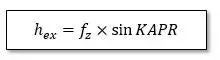

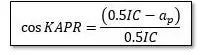

计算直刃刀片的切屑厚度

使用90°铣刀时,每齿进给量等于最大切屑厚度 (fz = hex)。减少主偏角时,增加每齿进给量,以确保保持相同的切屑厚度。

KAPR = 90°

KAPR = 45°

KAPR = 10°

示例:

如果最大hex = 0.1 mm且KAPR = 45°

推荐进给fz = 1.4×0.1 = 0.14 mm/z

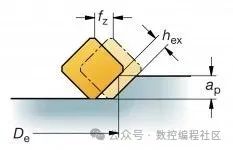

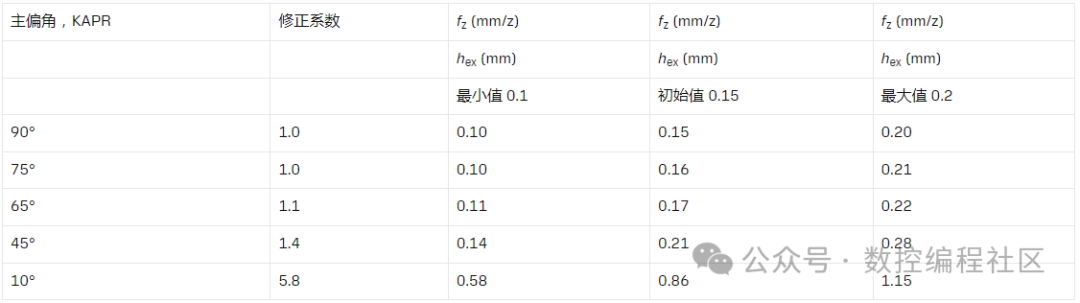

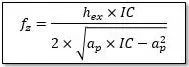

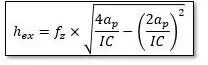

计算圆刀片铣刀和圆角刀片铣刀的切屑厚度

圆刀片的切屑厚度hex是变化的,这取决于主偏角。ap/iC比值较低时,可大幅增加进给,以将切屑厚度增加至所期望的水平。

当主偏角保持在小于60°以及切深不超过刀片直径的25%时,可获得最佳性能。使用45°方刀片有利于实现更大的切深。

得益于更坚固的刀片形状和更长的切削长度,圆刀片能够实现比直刃解决方案更高的最大切屑厚度值。

圆刀片的独特性在于切屑厚度根据切深而变化。因此,如果切深更小,则需提高进给,以确保获得适当的切屑厚度。

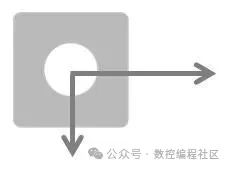

计算边缘铣削的切屑厚度

hex值根据铣刀直径和吃刀量、铣刀的切宽/直径比(ae/DC)而变化。当该值小于50%时,最大切屑厚度相对于fz减小。

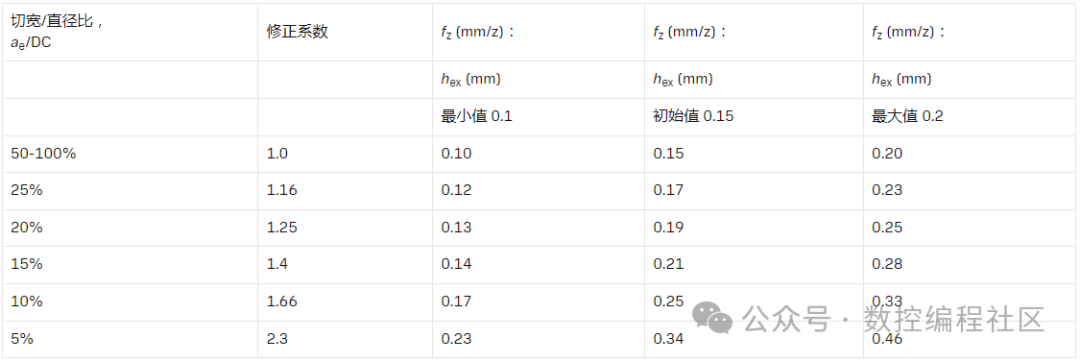

可根据切宽/直径比(ae/DC)通过下表中的修正值增加进给。

示例:

DC 20 mm - ae = 2 mm,ae/DC = 10%

hex = 0.1 mm,fz = 0.17 mm/z

本文参与 腾讯云自媒体同步曝光计划,分享自微信公众号。

原始发表:2024-07-12,如有侵权请联系 cloudcommunity@tencent.com 删除

评论

登录后参与评论

推荐阅读