【应用解决方案】沃虎隔离SPI解决方案

原创【应用解决方案】沃虎隔离SPI解决方案

原创

沃虎电子科技

修改于 2026-01-30 17:35:26

修改于 2026-01-30 17:35:26

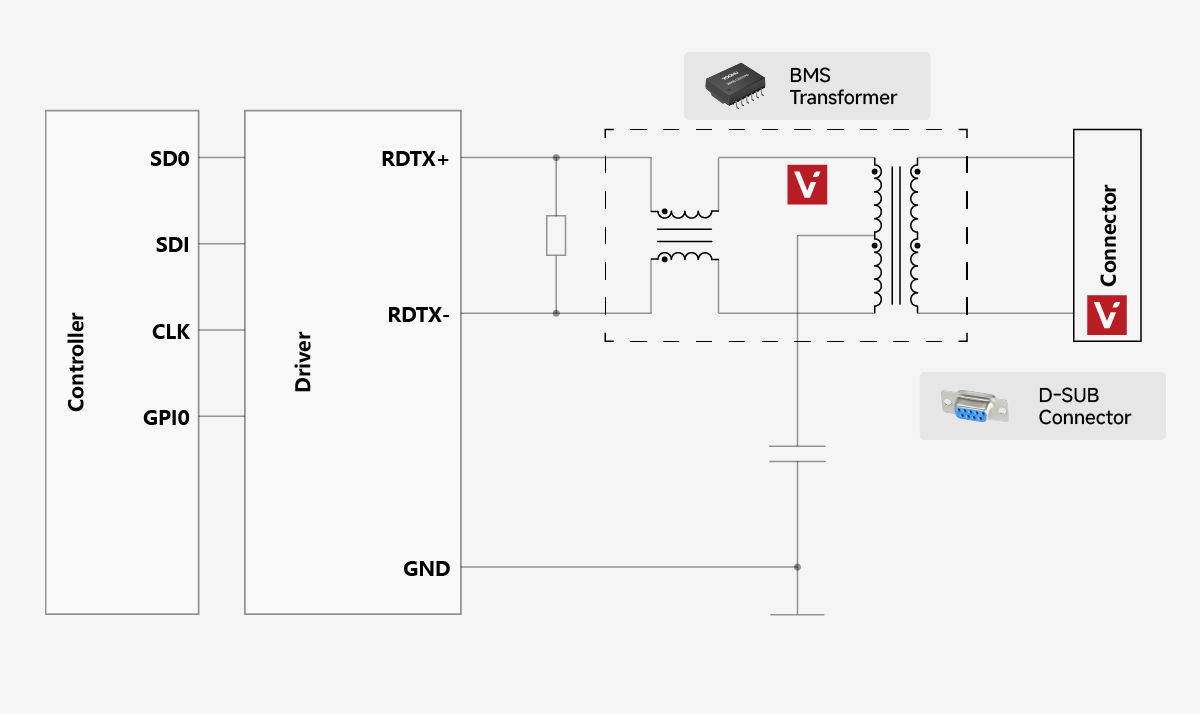

在电池管理系统(BMS)架构演进中,通信拓扑的选择直接决定了系统的可靠性、成本与可扩展性。 隔离SPI主流方案通过电气隔离与差分信号传输构建起抗干扰的"防护墙".隔离SPI通过变压器或电容耦合实现电气隔离,可承受数百伏甚至千伏级的电压差。

在BMS中,电池组高压侧与低压侧MCU之间必须隔离,传统方案需4通道数字隔离器,而isoSPI仅需一个小型变压器即可完成隔离,极大降低成本。这种隔离能力不仅保护低压侧处理器免受高压冲击,还极大提升了共模抑制能力,确保测量精度。 在现代电动化浪潮中,电池早已超越传统动力单元的范畴,成为智能汽车的"心脏"与"神经中枢"。然而,这颗心脏的每一次搏动都涉及复杂的电化学反应,数百个电芯单元在充放电循环中的微小差异,可能演变为灾难性的热失控或容量衰减。如何确保每个电芯既独立运行又协同一致,成为BMS系统设计的核心挑战。

1.拓扑结构介绍

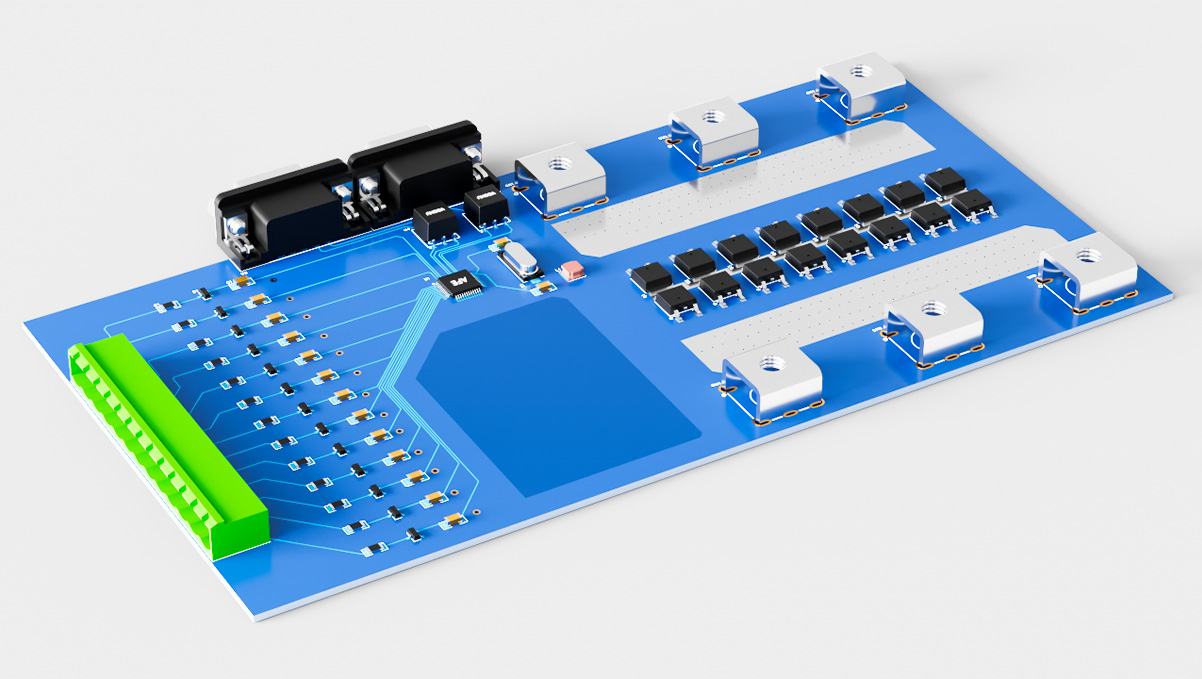

我们SPI方案摒弃传统并行总线的臃肿线束,采用隔离SPI拓扑结构,将每块SPI从板与相邻板卡精密串联,形成从电芯模组到终端BMU的"数字神经链"。 这种设计的精妙之处在于:数据流以差分信号形态在双绞线上逐级传递,时钟与片选信号同步分发,每个节点既是信息采集终端,又是信号中继站。

2.器件矩阵推荐

BMS的可靠性由最薄弱的环节决定。 因此,方案提供从连接器到功率器件的全栈式选型库,覆盖客户从样机到量产的完整开发周期:

机械接口:D-sub连接器的场景化匹配

针对不同电池包的安装空间与振动等级,提供25P、15P、9P三系列D-sub连接器。 25P版本适用于16串以上高压电池组,集成电源、CLK、CS与多路差分信号; 15P面向8-12串中端平台,优化PIN利用率; 9P则为微型电动工具的极简设计而生。 所有连接器均通过USCAR-2振动等级III认证,镀金端子确保500次插拔寿命,IP67防护等级抵御电池包凝露侵蚀。

隔离核心:Bms隔离变压器系列

作为SPI电气隔离的"心脏",沃虎提供S12、S125、S068三大系列。 S12系列适用于最高250Vrms工作电压,耐压等级3kV; S125系列面向800V高压平台,采用分段绕组设计,耐压可达5kVrms; S068系列则为体积敏感的PHEV电池包定制,高度仅3.5mm,却能在-40℃~125℃车规级温度范围内保持±2%的耦合系数精度,确保差分信号边沿完整性。

采样大脑:AFE芯片的精准守护

AFE芯片承担单体电压/温度采样与紧急开断保护双重职责。 方案中的AFE支持16通道同步采样,电压精度±1.5mV,温度通道NTC精度±0.5℃。 关键在于其硬件过压/欠压比较器可在<10μs内触发驱动信号,直接关断MOS管,无需MCU干预,为热失控等极端场景提供硬件级安全冗余。 防护与执行:TVS与MOS管的协同防护

TVS防护器件:在AFE输入端与SPI总线接口处部署TVS阵列,钳位电压<40V,响应时间<1ps,有效抑制电池包内继电器切换产生的浪涌与ESD冲击。

高压MOS管:作为电池组主回路的电子开关,承担400V/600A级通断任务。 我们优选车规级SiC MOS,导通电阻<2mΩ,开关损耗降低60%,其驱动信号直接来源于AFE的硬件保护输出,确保故障响应路径最短

3.伺服电机应用

在伺服电机控制领域,同样的架构展现出惊人的适用性:

多轴电机的电流传感器(模拟AFE)、编码器(数字SPI节点)、驱动器(MOS管阵列)通过菊花链连接至中央控制器,80ns级同步采样确保FOC算法的精确解耦,隔离变压器阻断功率地与控制地的共模噪声,TVS防护抵御IGBT开关的EMI冲击。

这种"从单体到系统"的设计哲学,使我们SPI方案成为电动化平台中高速、精准、可靠的神经传导通用架构,帮助客户用一套设计工具链,同时覆盖BMS与电驱两大核心系统,显著降低供应链复杂度与认证成本。

原创声明:本文系作者授权腾讯云开发者社区发表,未经许可,不得转载。

如有侵权,请联系 cloudcommunity@tencent.com 删除。

原创声明:本文系作者授权腾讯云开发者社区发表,未经许可,不得转载。

如有侵权,请联系 cloudcommunity@tencent.com 删除。

评论

登录后参与评论

推荐阅读

目录