做工厂管理,不懂成本结构怎么行?一文讲透生产成本怎么拆、怎么控!

原创做工厂管理,不懂成本结构怎么行?一文讲透生产成本怎么拆、怎么控!

原创

帆软BI

发布于 2025-07-31 09:46:59

发布于 2025-07-31 09:46:59

很多人做工厂,一上来就盯着产能、设备、人手,觉得“机器转起来、订单做完了,就能赚钱”。

但慢慢你会发现,不对劲—— 订单不少,交付也正常,账上一年下来却没什么利润,甚至一算账,亏了。

问题出在哪?

不是不会生产,而是成本没算明白。更准确地说,是成本结构没拆清楚。

一问材料用了多少,答不清; 一看人工成本,全混在一起;

再问水电、模具、折旧摊了多少到产品,没人知道。

说到底,很多工厂亏钱不是因为没单,而是因为:

成本结构糊里糊涂,管也管不住,赚也赚不明白。

所以今天这篇文章,我们就不讲虚的,直接讲透:

一个生产型工厂,成本到底怎么拆、怎么控、怎么用BI看板管得住。

把这些搞明白,才能让每一分钱花得清清楚楚,让利润“算出来”、而不是“猜出来”。

一、为啥做工厂必须懂成本结构?

有句话说得好:赚钱的厂,不是靠规模,而是靠算账。

可现实中,很多制造型企业的“账”,压根没拆清楚。你问生产部门:

- 一件产品成本是多少?

- 材料占多少?人工占多少?设备费用摊了多少?

- 生产多一点,是不是一定更划算?

答案往往是:我们做得越多越好!价格有空间!

但你要真去核算,就会发现,有些产品做得越多,毛利反而越低,甚至赔钱。

为什么?就因为成本结构没算明白——

- 该摊的没摊进去;

- 该分的没分清楚;

- 该控制的压根没监控。

说白了,成本结构一乱,利润就“漂”了。你觉得自己在赚钱,其实是在“放水”。

所以搞工厂的第一课,不是怎么提效,而是先把成本结构“拆”明白。

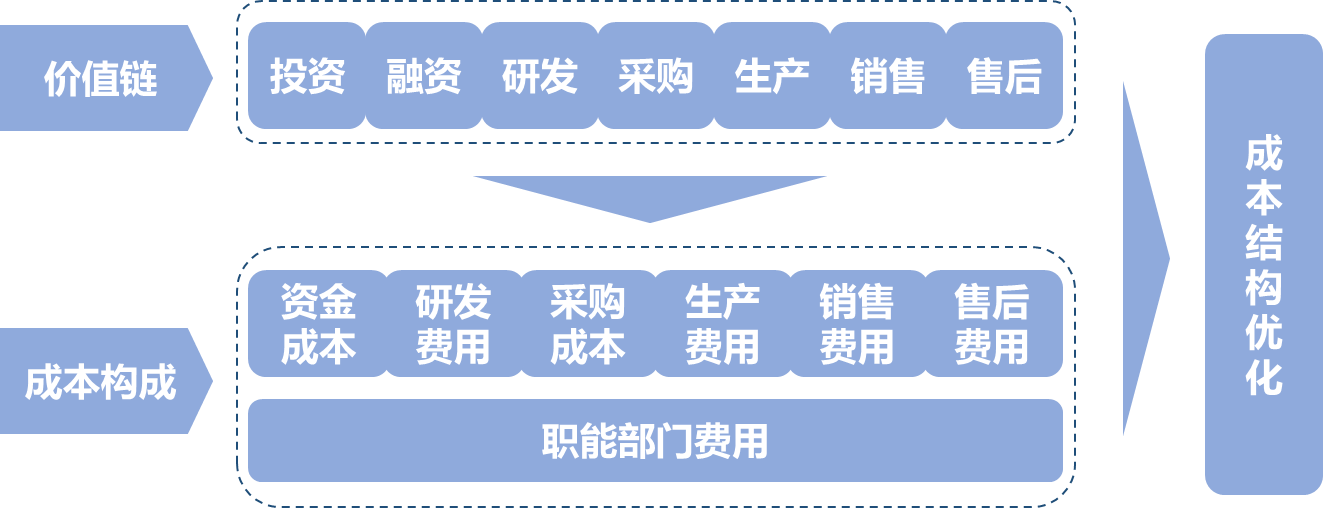

二、生产成本都包括哪些?一拆就清楚

传统的成本核算,一般分三大类,也叫“三大直接成本”:

- 直接材料成本:产品用到的原材料、辅料、包装材料。

- 直接人工成本:生产一线工人的工资、社保、加班费等。

- 制造费用:那些“没法直接归到单个产品上”的间接费用,比如设备折旧、水电费、现场管理工资、模具消耗等。

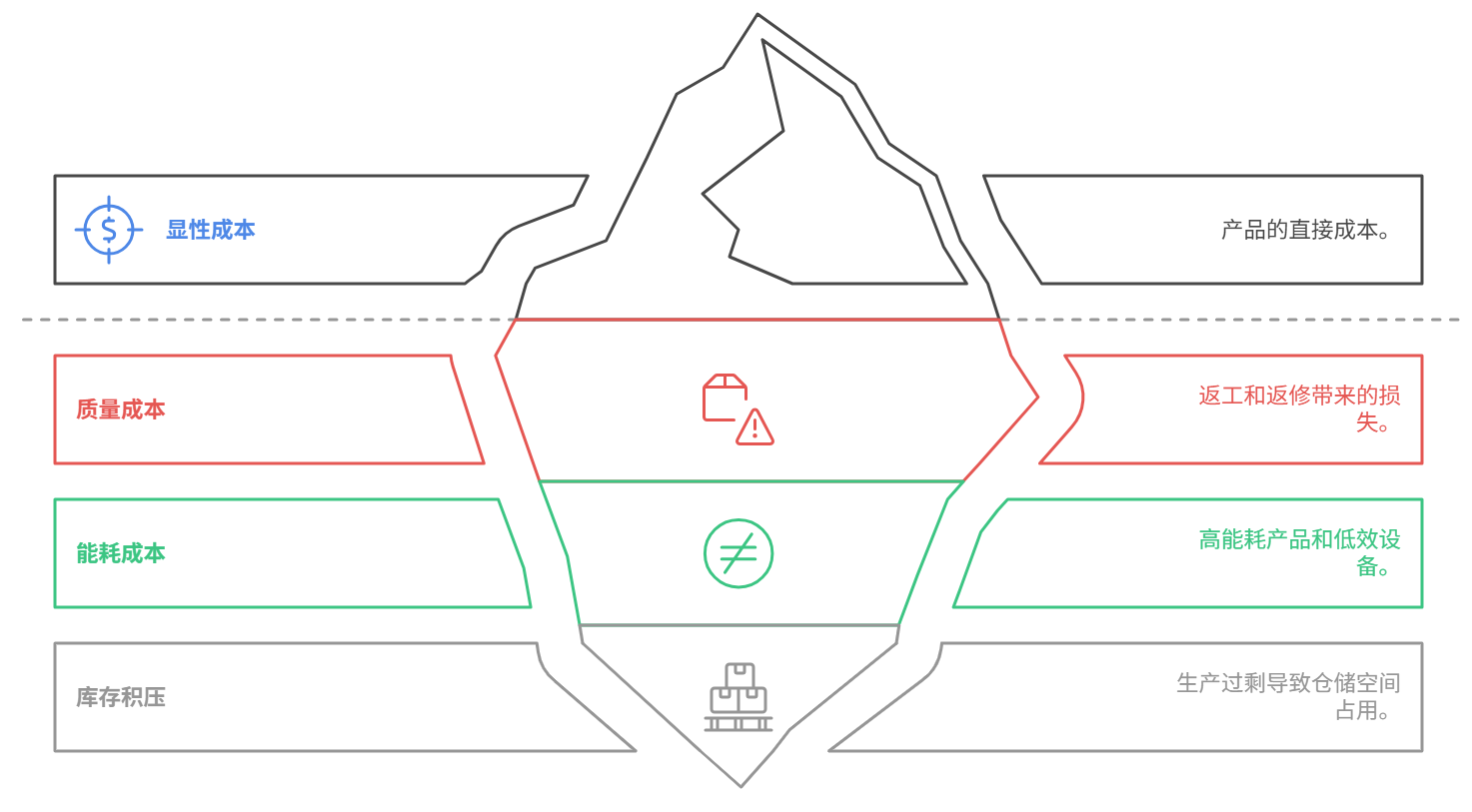

再加上一些常被忽视的“隐藏成本”:

- 质量成本(返工、返修、投诉带来的损失)

- 能耗成本(高能耗产品、低能效设备)

- 成品库存积压(生产过多导致占用仓储空间)

这些都得算进来。

只有拆得足够细,你才能知道到底哪部分成本涨了、利润怎么被吃掉了。

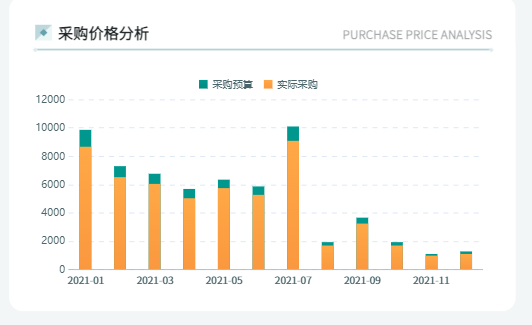

三、材料成本怎么控?不仅是砍价那么简单

很多老板一说要降成本,第一反应就是——“采购再砍砍价!”

但其实,材料成本控制,光靠压价是远远不够的。

材料成本的核心结构是三块:

- 采购单价:从供应商那里买来的价格;

- BOM结构:一件产品用多少料、怎么用;

- 损耗率:从进厂到成品,有多少损耗(裁剪、浪费、次品)。

举个例子:

你的一款金属外壳,采购价是 5 元/片,按BOM用1片,但实际生产中有3%的切割损耗,等于每件产品用掉了1.03片。那真实成本就是:5元 × 1.03 = 5.15元。

如果你只看单价没看损耗,数据就会出偏差。

控制材料成本的三个抓手:

- BOM优化:用标准件替代定制件,结构设计要节省用料。

- 损耗控制:追踪车间各工序的材料损耗率,用BI做成折线图趋势分析。

- 采购协同:基于用量预测做集中采购,跟财务打通付款策略。

四、人工成本怎么拆?怎么算得清,用得稳

“人工成本太高”几乎成了所有工厂的共识,特别是现在工价年年涨。

但很多厂都不知道自己的人工成本“具体高在哪”。

拆人工成本,首先你要有基本结构:

- 基础工资(计时/计件)

- 加班工资

- 绩效奖金

- 社保、公积金、补贴

- 人员编制冗余

比如:

A车间有50人,月工资总额是20万,一个月产出40000件产品,单位人工成本就是:20万 ÷ 4万 = 5元/件。

人工成本控制的三个核心指标:

- 单位人工成本:每个SKU的人工摊分标准。

- 产能利用率:工人是否在做“有产出”的事。

- 标准工时 vs 实际工时:有没有超时?有没有浪费?

很多工厂已经用BI看板来追踪每条产线、每位员工的“工时效率”,这比压工资有用得多。

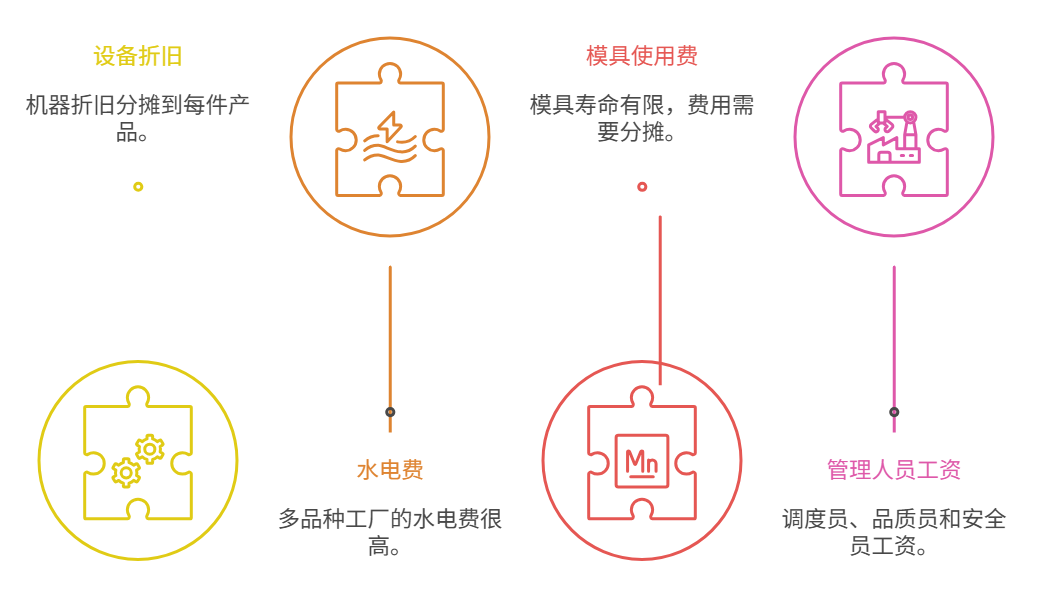

五、制造费用怎么分?折旧、水电、模具别搞混

制造费用,也叫“间接成本”,是最难拆清楚的一块。

比如这些:

- 设备折旧:一台机器值200万,折旧5年,每年就是40万,要分到每件产品里。

- 水电费:尤其是多品种、小批量的工厂,电费、水费很大。

- 模具使用费:模具寿命是1万次,用完就得换,这费用分摊要做精细。

- 管理人员工资:调度员、品质员、安全员,这些也属于制造费用。

制造费用控制建议:

- 建立“费用池”:每月把设备、水电、管理人员工资统一收集。

- 设置分摊逻辑:按工时、按产能、按品类、按产线去分摊。

- 异常分析:本月制造费用高出预算10%,拆分看是哪一项“跳了”。

如果你不设这个结构,制造费用就成了一个“黑洞”——什么都往里扔,怎么亏都不知道。

六、怎么用BI系统把成本结构拆细、可视、可控?

传统Excel算成本,太慢太靠人了,一复杂就乱。

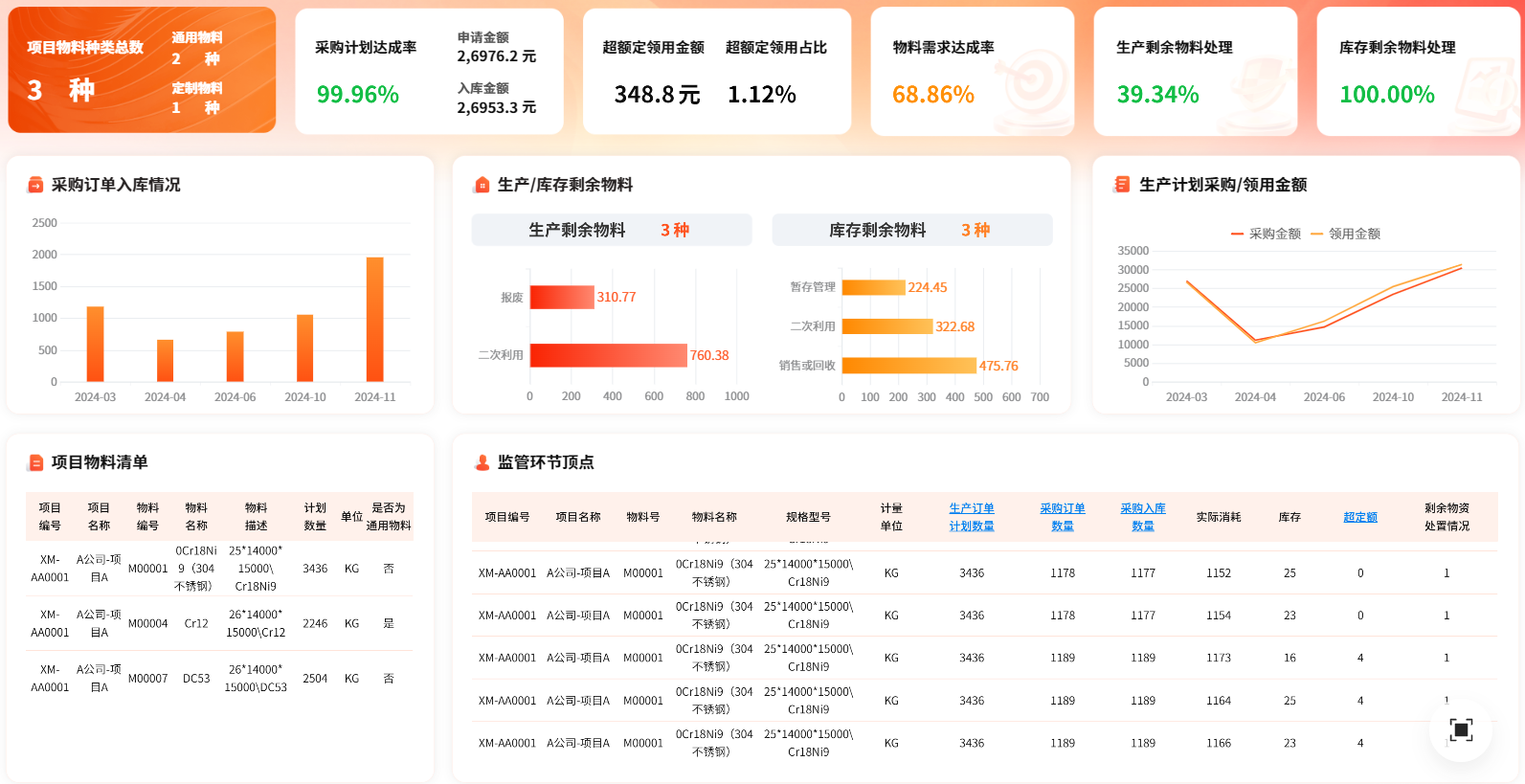

现在很多工厂开始用BI系统,比如 FineBI,把成本结构做成“结构化看板”。

推荐BI看板模块设计如下:

1. 成本总览页

- 单件成本变化趋势图(近6个月)

- 材料/人工/制造费用饼图占比

- 本月盈利最高&最低产品排行

2. 材料成本分析页

- 材料用量 + 实际损耗率

- 单位材料成本同比/环比曲线

- 替代材料使用趋势

3. 人工成本分析页

- 人均产值图(每人每天产量)

- 计件 vs 计时效率比较图

- 工序工时差异图

4. 制造费用分摊页

- 按设备折旧图

- 按产线分摊趋势

- 水电使用异常预警

有了这些模块,老板能看结构,财务能看明细,产线能看动作,管理才真正“有数”。

七、最后小结:成本拆得细,利润控得住,经营才有底气

很多人觉得成本控制靠“节流”——其实不是的。

真正的控制,是靠“拆解”+“结构”+“数据”:

- 拆清楚每块成本,知道哪些可控、哪些刚性;

- 按照产品/工序/产线来做结构分摊;

- 每个月拿BI看板复盘数据,抓波动、抓异常。

做到这一点,不管是接单、定价、排产、投资新设备,你都心里有底。

所以,别再糊里糊涂算账了,从今天起,把成本结构“拆干净”。

你会发现:原来利润,其实就藏在这些“数据细节”里。

原创声明:本文系作者授权腾讯云开发者社区发表,未经许可,不得转载。

如有侵权,请联系 cloudcommunity@tencent.com 删除。

原创声明:本文系作者授权腾讯云开发者社区发表,未经许可,不得转载。

如有侵权,请联系 cloudcommunity@tencent.com 删除。

评论

登录后参与评论

推荐阅读

目录